Kemudi.id – Satu unit kendaraan listrik Hyundai ternyata membutuhkan kerja sama 3 pabrik besar. Enggak hanya dari hasil tangan robot PT Hyundai Motor Maufacturing Indonesia (HMMI) saja.

Di situ ada kolaborasi dari PT HLI Green Power, PT Hyundai Energi Indonesia (HEI) dan terakhir PT HMMI.

Secara urutan dan tanggung jawabnya, PT HLI Green Power membuat cell baterai dan kemudian merangkainya.

Ada cukup panjang proses dari raw materail menjadi cell baterai. Bahkan untuk pembungkusannya juga demikian.

“Bahkan setelah jadi 1 cell baterai, kembali diperiksa supaya tidak ada dent atau kondisi tidak normal lainnya,”

“Karena dari dent atau pembungkus yang terkelupas sedikit saja bisa menimbulkan panas. Nantinya akan ada pengaruh,” sebut Ubaidah Ibnul Jarrah, Professional Cell Technology Team PT HLI Green Power (14/5/2025).

Satu cell baterai memiliki bobot sekitar 996 gram. Dalam satu kotak, terdiri dari 8 cell baterai.

PT HLI Green Power sendiri punya kapasitas produksi 32.640.000 unit cell per tahun. Sementara itu, dari produksi cell baterai, 98% untuk ekspor.

Dikhususkan ke Hyundai Motor Company untuk brand Hyundai dan Kia. Baik yang di Korea Selatan maupun India.

Sementara itu, untuk domestik atau dalam negeri Indonesia hanya 2% saja atau setara dengan 375.264 unit cell setiap tahunnya.

Setelah cell baterai diproduksi, kemudian ‘ditumpuk’ setiap 8 baterai. Untuk selanjutnya dikirimkan ke PT Hyundai Energi Indonesia (HEI).

Di pabrik ini, cell baterai yang sudah ditumpuk tersebut dijadikan baterai pack.

“Sebanyak 8 cell baterai tersebut kita gabungkan untuk jadi baterai pack. Penggabunggannya ada yang paralel dan juga seri,” tambah Arif Radjagukguk, Assist. Manager Produksi PT HEI (14/5/2025).

Belum selesai sampai di situ.

Setelah menjadi pack atau Battery Sistem Assembly (BMS). Kemudian dirakit lagi menjadi Battery Sistem Assembly (BSA) untuk disiapkan pasang ke mobil.

Satu unit Hyundai Kona Electric varian Long Range membutuhkan sebanyak 27 pack baterai. Sedangkan untuk Standar Range membutuhkan 20 pack baterai.

Sehingga wajar jika ada perbedaan jarak tempuh yang agak mencolok antar keduanya.

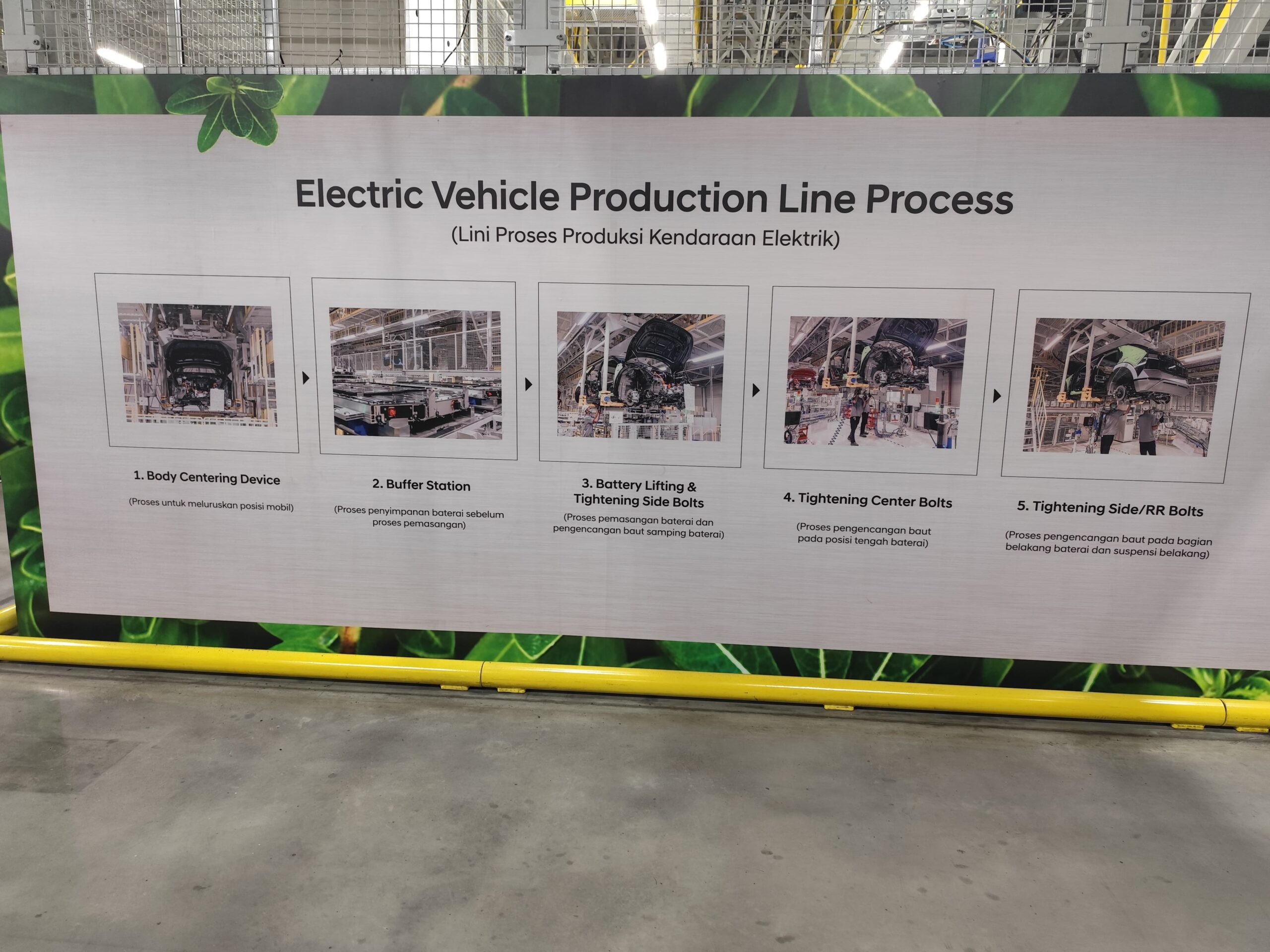

Kemudian, BSA tersebut dikirim ke PT HMMI untuk dipasangkan ke bagian bawah Hyundai Kona Electric.

Hal yang menarik, di HMMI tidak ada line khusus untuk mobil listrik mereka. Sehingga semuanya berada dalam satu ‘jalan’.

Apakah akan ada salah pasang baterai?

“Walaupun dalam satu jalur produksi tapi itu enggak terjadi. Ada satu titik khusus untuk pemasangan baterai khusus mobil listrik yang juga dilewati mobil bermesin bensin,”

“Di titik tersebut jika ternyata bukan mobil listrik yang lewat, maka hanya standby saja. Enggak ada pekerjaan apapun,” urai Ichsan Nur Fajar, Head of Assembly PT HMMI.

Setelah semua terpasang, nantinya mobil juga akan melewati proses pemeriksaan dalam beberapa tahap.

Untuk 1 unit mobil, sejak masuk assembly sampai siap test dibutuhkan waktu sekitar 20 jam.

Perlu diketahui, kalau 3 pabrik ini jaraknya tidaklah berdekatan